| 什么是MRP/SRP/ BRP | ||||||||||||||||

|

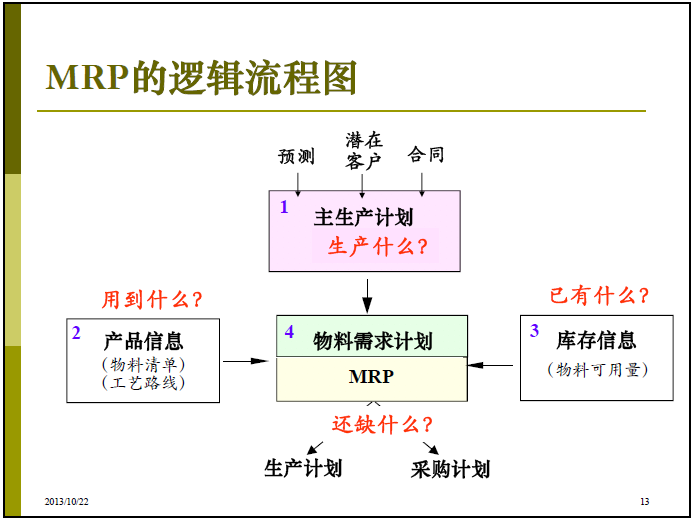

什么是MRP SRP BRP 1、MRP: Material Requirement Planning是物料需求计划的简称,依据主生产计划或客户订单及需求预测,利用物料清单资料,同时考虑现有库存量信息、以及有效订单(如请购单、采购订单、生产订单、委外订单等)供应量,以计算物料净需求并提出新的供应计划,这一过程称为物料需求计划 2、SRP:Single-material Requirement Planning是单项物料需求计划的简称,按照新收到的单个销售订单展开计算出物料需求计划,是一种补充计划,如当前的供应计划已经可以满足接收到的销售订单的物料需求,不会产生新的供应计划,如当前的供应计划不能满足接收到的销售订单的物料需求,会在现有计划基础之上产生新的供应计划;主要用于处理插单.即在已经运算好的MRP上增加一个订单.是一种净改变式重排ERP. 3、BRP:Batch-material Requirement Planning是批量物料需求计划的简称,即将预测订单或客户订单通过其BOM的直接展开,得到各阶物料的毛需求,以毛需求来计划采购、委外、自制订单等。或者再将BOM展开的毛需求进行手动调整后,再供相关系统计划用,以帮助资料尚未完整建立之初导入系统的用户使用。如果制造企业完全采取批对批的生产方式,也可以按此方式以取代MRP 的计划方式 一、SRP基本逻辑: 1.在MPS/MRP已事先规划的前提下,看销售订单插单对“料”的净需求的供需平衡。 实际上是站在与销售订单相关的“料”的角度,同时展MPS/MRP,得到新的“独立需求和相依需求”的“净改变”。 2.不对现有供需资料提出重规划建议,即采取追加计划订单的方式执行物料需求计划。 3.既然是在“料”的角度看,自然依据MRP的基本运算逻辑,考虑优先级,这样就可能会影响展SRP之前该“料”的“供需”关系(指未规划资料)4.这里的“净改变”只算“缺”,即因销售订单增加了,导致可能的“缺料”,从而提供建议的“计划订单”。 5.SRP推算子件需求量时,以该母件计划订单的预开工日默认母件当前有效的审核状态的主要清单,不考虑替代清单。ATO模型的计划订单其子件需求按其对应的客户订单的客户BOM展开。 6.指定计划代号中的“时栅”为计算需求来源规则。 7.支持“插单”和原销售订单的增加或减少。 * 跑出的srp计划是否与原来的mrp计划合并要看供应期间。无论是否合并,原计划号都会变。例如:mrp跑出的计划是,存货A,1个,GEN000000425;1个,GEN000000426。再跑一个SRP,是存货A销售订单5个。最后发现:其他存货的计划号都没有变;但存货A变成了GEN000000430,1个,GEN000000431,1个和GEN000000432,5个。(或者最后发现:其他存货的计划号都没有变;但存货A变成了GEN000000430,1个,GEN000000431,6个)使用SRP的几点主意事项: 1.必须先展MPS/MRP。(注意:这是指在展SRP之前该计划代号有展过MPS/MRP,并不是每次展SRP都要先展MPS/MRP) 2.必须指定MPS/MRP计划代号,不然无法找到“参数”。 3.不支持表头指定的MRP计划代号中对应的“来源MPS计划代号”与表头指定的MPS计划代号不一致。 4.展完SRP后必须分别在MPS/MRP模块查询供需资料。 5.关于“重展否”:选择是否包含最近已执行过MPS/MRP/BRP展开的订单。6.MPS/MRP/BRP/SRP不支持一个代号对应不同的“来源MPS/MRP计划代号”,即只考虑一个锁定计划。 7.展SRP的销售订单遵循常规MPS/MRP供需政策和存货供应参数的设置。8.某销售订单第一次展SRP时,必须被“选中”。 9.SRP计划执行时会“刷新”供需档,故产生的SRP供需资料无法追溯。 二、BRP运算逻辑: 1. 直接按物料清单上记录的使用数量推算各物料的毛需求量 2. BRP推算子件需求量时,以该母件计划订单的预开工日默认母件当前有效的审核状态的主要清单,不考虑替代清单ATO模型的计划订单子件需求按其对应的客户订单的客户BOM展开 3. BRP计算时不考虑物料现存量、锁定及审核采购请购单/采购订单/进口订单/生产订单/委外订单余量,也不考虑计划、锁定及审核生产订单/委外订单子件未领用量。 4. BRP计算时考虑各物料的提前期。 5. BRP展开时,不计算产出品子件的需求。 6. 对于重复计划物料,BRP皆视同非重复计划物料处理,即不生成重复计划而是产生标准生产订单。 7. BRP支持直接供应计划,运算逻辑同MRP。 * SRP和BRP的区别 SRP主要是为了解决插单,它是为了解决在运行了MRP后,出现插单的情况时,能快速规划生产计划和采购计划,运算逻辑同MRP,只是SRP采用的是净改变法,而MRP采用的是全重排法,因此需求只会增加而不会减少;这点对于紧急插单还是比较有用的; BRP是按照即将预测订单或客户订单通过其BOM的直接展开,得到各阶物料的毛需求,以毛需求来计划采购、委外、自制订单等。或者再将BOM展开的毛需求进行手动调整后,再供相关系统计划用,以帮助资料尚未完整建立之初导入系统的用户使用。如果制造企业完全采取批对批的生产方式,也可以按此方式以取代MRP的计划方式。

|